Choisir son mode d’impression

Afin de choisir la meilleure solution possible pour votre projet, vous devez d’abord évaluer vos besoins. L’usage que vous souhaitez faire de votre impression, ses propriétés mécaniques, ses finitions, son aspect, etc. vont définir la technologie nécessaire à votre projet.

Il existe trois technologies principales d’impression 3D : Le frittage laser sélectif (ou fusion laser de lit de poudre), la photopolymérisation de cuve, et l’extrusion de matière.

Le frittage laser sélectif, ou SLS pour Selective Laser Sintering (pour le plastique) et SLM pour Selective Laser Melting (pour le métal) consiste à créer un objet à partir d’une poudre qui est frittée (chauffée jusqu’à fusion en un matériau solide) par un laser. Ce procédé permet de produire des pièces dans des matériaux résistants tels que le nylon, le polyamide ou le métal, ce qui en fait une technologie particulièrement adaptée à un usage industriel, que ce soit pour du prototypage fonctionnel, comme pour des produits finis. La résolution des impressions par frittage laser est d’environ 100µ et permet des finitions lisses et nettes.

L’impression 3D par photopolymérisation de cuve utilise un laser (pour la stéréolithographie, ou SLA) ou une lumière projetée (pour le Digital Light Processing, ou DLP) pour créer une pièce à partir d’une résine liquide. L’important choix de résines, imitant une large gamme de plastiques aux propriétés mécaniques variées, et sa très haute résolution (des détails allant jusqu’à 25µ), en font la technologie de prédilection pour le secteur dentaire, la joaillerie, le design, le modélisme, ou encore dans l’industrie. Cette technologie convient autant pour le prototypage rapide, ou la création de modèles, que pour la réalisation de produits finis.

L’impression 3D par extrusion de matière, aussi appelée par dépôt de matière fondue (ou FDM pour Fused Deposition Modeling), consiste en un extrudeur qui fait fondre un filament plastique sur un plateau d’impression, couche par couche. Le coût de l’imprimante étant relativement bas comparé aux appareils de fusion de poudre ou de stéréolithographie, cette technologie open source permettant des imprimantes auto répliquantes en fait une des plus populaires. Si elle est plus accessible, la technologie FDM a cependant ses limites en termes de résolution (en moyenne 0.2 à 0.3mm), de finitions (couches de plastiques visibles sur les pièces finies), et de résistance des matériaux (matériaux plus fragiles, pièces pouvant être cassantes le long des couches). On l’utilise majoritairement pour du prototypage rapide ou de la validation de maquettes.

Pour en savoir plus sur les différents technologies d’impression 3D, vous pouvez consulter le guide complet ici.

Une fois identifié la technologie qui s’applique le mieux à votre usage, il faut aussi prendre en compte les matériaux et le matériel.

Pensez à vous renseigner sur les propriétés des résines / poudres / filaments avant de vous lancer. Par exemples, certains matériaux extra résistants peuvent ne pas être compatibles avec une très haute résolution, ou certains plastiques ne sont pas disponibles dans les coloris que vous souhaiteriez.

Les imprimantes les moins chères restent de loin les FDM, que vous pouvez vous procurer en kit à monter soi-même à partir de quelques centaines d’euros, et conviennent très bien pour un usage basique qui ne nécessite pas une grande précision ou résistance des matériaux.

Si votre projet nécessite un rendu professionnel, une résolution importante et des matériaux plus résistants (aux chocs, aux frictions, à la chaleur), alors le SLA ou DLP sera un choix plus pertinent. Si les imprimantes fonctionnant par photopolymérisation étaient jadis réservées à une faible majorité en raison des coûts prohibitifs des machines, l’impression SLA de bureau ouvre désormais ses portes aux entrepreneurs, PME et hobbyistes, avec des imprimantes haut de gamme telle la Form 2 pour 3500€.

A l’image du SLA, le SLS a longtemps été l’apanage des industriels, car il fallait débourser plusieurs centaines de milliers d’euros pour disposer d’une imprimante, mais ici encore, l’innovation rend désormais accessible le SLS directement dans les établis des concepteurs pour environ 12 000 euros, soit un dixième du prix habituel.

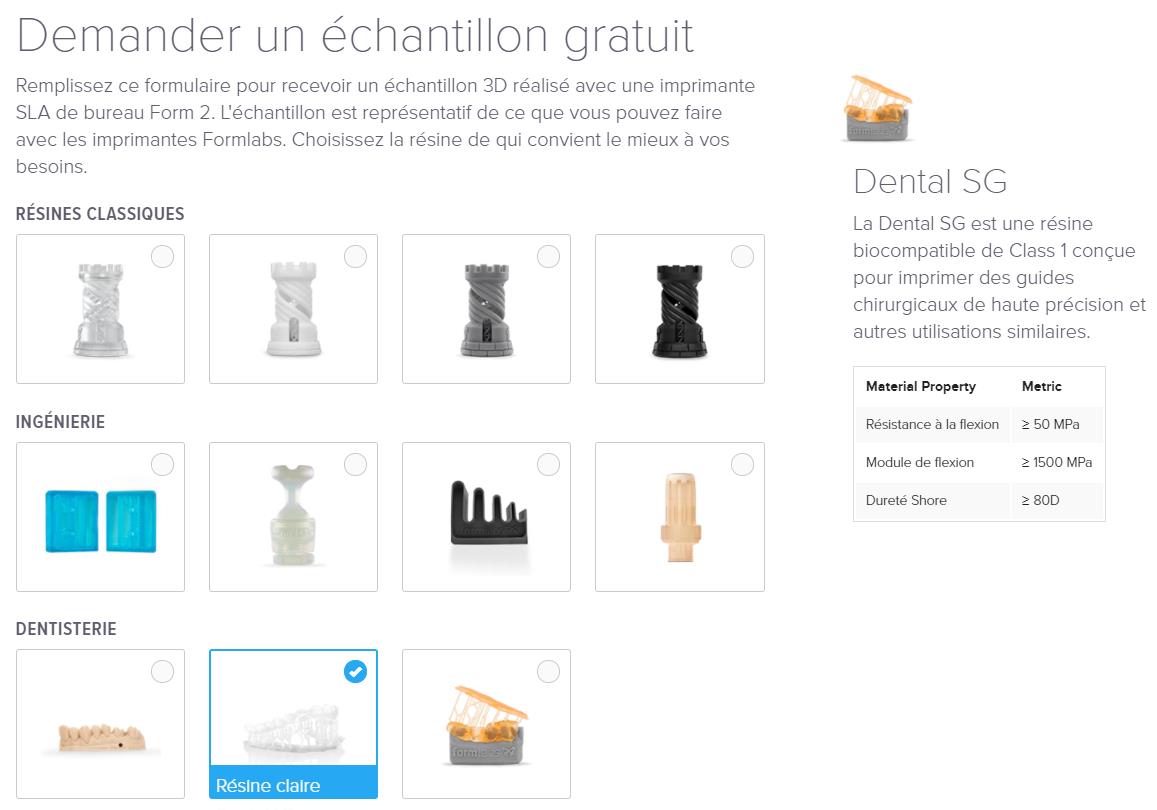

Si vous avez besoin de vous confronter aux produits avant de vous lancer, sachez que la plupart des fabricants d’imprimantes 3D permettent de commander des échantillons gratuits de pièces imprimées via leur matériel, afin que vous puissiez vous faire une idée vous-mêmes. Si toutefois vous n’avez pas les moyens d’investir de telles sommes vous pouvez vous tourner vers des vers les bureaux d’impression 3D, tels Hubs (URL MAJ 27/01/2022), Shapeways, ou en France Sculpteo. Ces sites permettent de louer les services d’une imprimante en envoyant un fichier 3D à l’imprimeur de votre choix (vous pouvez donc choisir la technologie et le matériau). Par ce procédé, le coût par pièce est relativement élevé, mais si vous ne comptez pas faire une usage régulier de l’imprimante, pour des petites séries ou des pièces détachées, cela reste une option intéressante.

Modéliser son fichier pour l’impression

A la base de toute impression 3D se trouve un fichier numérique. Pour obtenir ce fichier, vous disposez de plusieurs options : utiliser un fichier existant, scanner et dupliquer un objet de votre choix, ou si vous êtes plus à l’aise avec la CAO, modéliser vous-même.

Heureusement pour les moins créatifs, internet regorge de fichiers d’impression fait par des utilisateurs plus expérimentés, et dont une grande partie est disponible gratuitement. La première étape si vous débutez dans l’impression est de vous pencher sur les sites spécialisés tels Thingiverse, Pinshape, Cults, ou encore My Mini Factory, pour voir si il n’existe pas déjà un fichier qui convient à vos besoin.

Si votre projet implique de répliquer un objet dont vous disposez déjà, la solution du scanner 3D reste la plus simple, et il est désormais possible de se procurer certains appareils à un prix abordable. Si vous ne souhaitez pas investir autant dans votre projet, il existe également des applications à bas prix qui permettent de créer des modèles en 3D à partir d’une photo.

Si vos besoins nécessitent plus de customisation, il faudra alors se tourner vers la modélisation. Les professionnels et expert en CAO connaissent et maitrisent déjà ZBrush, mais pour les débutants, Sculptris offre une bonne base de départ et dispose de tutoriels qui vous guideront dans votre apprentissage.

Imprimer vos pièces

Une fois votre pièce modélisée, vous devez préparer le fichier pour l’impression. Pour cela, il y a un certain nombre de paramètres à prendre en compte.

Taille du fichier/de l'objet à imprimer

En dehors des machines industrielles, la plupart des imprimantes 3D disposent d’un plateau d’impression à taille limitée (quelques dizaines de centimètres carrés). Assurez-vous que la dimension de l’objet dans votre fichier convienne à l’espace disponible sur la plate forme d’impression. Si votre modèle requiert une taille plus importante que le plateau d’impression, vous pouvez le diviser en plusieurs parties à assembler (vous pouvez consulter un guide complet ici).

En SLA, les modèles sont pleins par défaut. Pour les modèles de taille importante, il est possible d’évider vos modèles afin d’économiser votre matériau et de réduire le temps d’impression (la procédure est disponible ici).

Logiciel de tranchage

Vous pourrez ensuite exporter votre fichier au format .STL / .OBJ et le transférer dans un slicer, ou logiciel de tranchage, qui va convertir votre fichier en couches et le transmettre à l’imprimante. La plupart des imprimantes disposent de leur propre logiciel intégré gratuit, comme Cura d’Ultimaker, PreForm de Formlabs ou encore Makerbot Print, mais si vous vous tournez vers l’open source, il existe également bon nombre de logiciels gratuits disponibles.

Paramètres d’impression

Il y a un certain nombre de précautions à prendre lorsque vous imprimez.

• Utilisez des supports : vérifiez que toutes les parties de de votre objet soient supportées pour éviter que certaines parties ne s’impriment pas, ou que l’objet se décroche de la plate forme pendant l’impression. Le SLS ne requiert pas de supports car les parties sont supportées par un lit de poudre. Certains logiciels de tranchage tel Preform disposent d’une génération automatique de supports et d’un détecteur d’erreurs.

• En FDM, préférez des modèles à plateforme chauffante, qui permettent un meilleure adhérence de la pièce à la plateforme, cela évitera des imprécisions, voire des échecs lors de votre impression.

Si vous utilisez la photopolymérisation, il y a un certain nombre de précautions supplémentaires à prendre :

• Placement sur le plateau : évitez de placer votre modèle directement sur le plateau, sauf en cas de surface plane, car la surface en contact avec plate forme risque d'être endommagée lors du décollement de la pièce.

• Imprimez vos surfaces planes de manière inclinée (10-20%), cela limite la déformation causée par le décollement de chaque couche, ainsi que la visibilité des couches

• Essayez de répartir vos pièces sur les différentes parties de la plateforme, de cette manière vous limiterez l’usure de votre bac à résine, qui s’occulte à force de passage répétés du laser.

Post traitement

Certaines technologies requièrent un post-traitement des impressions. Le FDM reste le plus simple, car il suffit de retirer les supports (s’il y en a). Certains supports peuvent être imprimés avec des filaments solubles, qui vont se dissoudre dans l’eau chaude en quelques heures. En photopolymérisation, les pièces doivent être nettoyées dans un bain d’IPA (Alcool isopropyl) pendant 20 minutes afin de les débarrasser de la résine non traitée dont elle est recouverte. Selon la résine utilisée, il faudra ensuite la placer dans une chambre à UV afin de finaliser la pièce. Les résines techniques en particulier nécessitent un post traitement minutieux afin d’atteindre le potentiel de leurs capacités. Il faudra ensuite poncer la pièce afin d’éliminer les traces des supports. Les pièces réalisées en SLS devront être débarrassées de l’excédent de poudre, généralement par air compressé. Les pièces produites ont généralement un léger grain visible à l’oeil nu mais les matériaux propres au SLS permettent un large choix de post traitement : teinture, peinture, revêtement métal, flocage, etc.

A vous de choisir désormais la technologie qui s’applique à votre projet !